0555-6768298

0555-6768298

0555-6768298

0555-6768298

Если у вас есть вопросы или предложения, пожалуйста, оставьте нам сообщение, мы ответим вам, как только сможем!

Связаться с нами

Преимущества Производство за два или три хода Уменьшение следов благодаря подпружиненному прижимному устройству Активные компоненты закалены Высокая повторяемость благодаря встроенному упору Функциональная проверка и регулировка посредством испытательных изгибов - с вашими образцами Подходит для материалов толщиной минимум до 4,0 мм внутренний Ø: 2,5 мм x толщина материала для стали и алюминия 3,0 мм x толщина материала для нержавеющей стали

Пресс-тормозные штампы без царапин, лучше всего положить пленку на поверхность заготовки при сгибании. и мы порекомендуем вам подходящий размер матрицы Roll-V в зависимости от пластины, которую вы сгибаете.

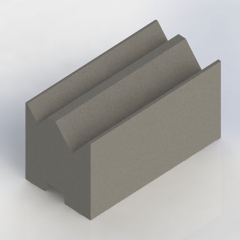

Регулируемые плашки с регулировочными шайбами Регулируемые нижние плашки можно считать одним из самых универсальных дополнений к листогибочному прессу. С этим типом инструмента отверстия могут быть расположены от 6,35 мм до 381 мм. Для создания необходимого отверстия предусмотрены распорки. Прорези с прорезями позволяют легко снимать, чтобы изменить отверстие матрицы. Когда они не используются, распорки располагаются по бокам блока матрицы. Эти штампы могут быть цельными или секционными для удобства обращения.

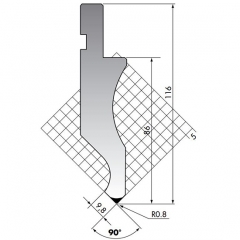

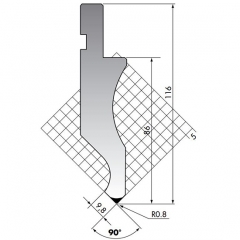

Прямой размер лезвия: 835*146*26 мм, 90 градусов. материал 42CrMo4, твердость HRC47+/-3

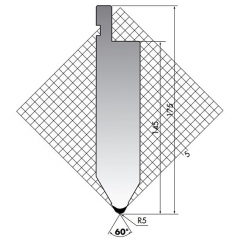

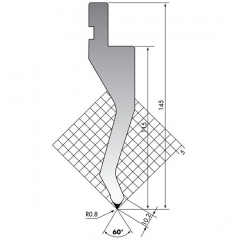

Прямой размер лезвия: 835*175*40 мм, 60 градусов. материал 42CrMo4, твердость HRC47+/-3

Прямой размер лезвия: 835*146*26 мм, 90 градусов. материал 42CrMo4, твердость HRC47+/-3

Прямой размер лезвия: 835*145*32 мм, 60 градусов. материал 42CrMo4, твердость HRC47+/-3

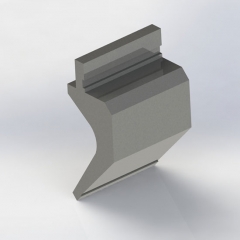

Размер перфоратора «гусиная шея»: 835*197*92 мм, 88 градусов. материал 42CrMo4, твердость HRC47+/-3. и высота 197мм, ширина 92мм. можно сделать по желанию заказчика.

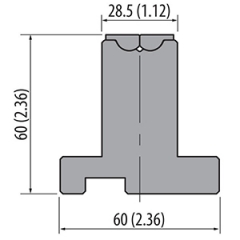

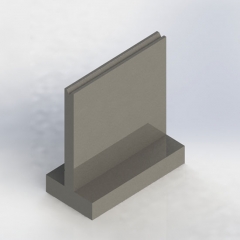

Размер матрицы телевизора: 835*120*60 мм, V12, 30 градусов. материал 42CrMo4, твердость HRC52-58. и V6,V8,V10,V16,V20,V25 могут быть изготовлены по запросу заказчика.

Самоцентрирующиеся штампы 2V, размер 835*46*50 мм, 88 градусов, вес 17 кг. Мы можем изготовить V5-V9, V8-V12, V12-V20, V16-V25 и другие V-образные отверстия в соответствии с толщиной изгиба.

Если бы вы вошли в отдел гибочных прессов у производителя 20 лет назад, вы бы увидели совсем другую картину. Если за смену машина выполняла множество новых небольших работ, она проводила большую часть времени в настройке и относительно мало времени, фактически изгибая хорошие детали.

Сами настройки машины выглядели иначе и 20 лет назад. Гибка на стадии, с несколькими наборами пуансонов и штампов, организованными так, чтобы оператор мог (в идеале) выполнить сложную деталь за одну установку, оставалась редкостью во многих мастерских. Такие установки требовали времени, что требовало больших партий. Талантливый установщик также должен был уметь визуализировать последовательность. Довольно часто имело смысл разделить операцию формирования на несколько более простых установок.

Изгиб этапов не был неслыханным, но он не был таким распространенным, как сегодня, и это во многом благодаря программному обеспечению. Программирование и моделирование изгибов в автономном режиме привело к эволюции, но программное обеспечение - не единственная часть головоломки. Если он правильно сочетается с другими компонентами - хорошей связью, инструментами, материалами, адаптивным изгибом и автоматизацией смены инструмента - в результате выполняется операция гибки, которая тратит почти все свое время на формирование хороших деталей и, в конечном счете, на зарабатывание денег.

Обманчиво простой

Кто-то, незнакомый с гибочным прессом, может взглянуть на настройку изгиба ступени и задуматься над тем, что делает его таким сложным. Но даже относительно простая установка с двумя станциями, с двумя наборами штамповок рядом друг с другом, намного сложнее, чем кажется, даже если она сгибает общую коробку.

Для каждого набора инструментов для штамповки оператору необходимо учитывать высоту внутреннего ящика или высоту фланца и обеспечить, чтобы высота пуансона, ширина набегающего элемента и дневной свет (пространство между наконечником пуансона и поверхностью матрицы в открытом состоянии) могли соответствовать ему. Но когда вы вводите вторую станцию - необходимую при формировании коробок различной длины и ширины - вам необходимо учитывать длину несформированного фланца, чтобы убедиться, что у него нет шансов столкнуться с соседней станцией.

Наиболее опытные изгибающие операторы могут понять это мысленно. Но как насчет деталей с несколькими фланцами в разных направлениях и под разными углами? Что делать, если у вас есть ряд положительных и отрицательных изгибов? Все это создает серьезную сложность.

Другой обманчиво простой аспект изгиба включает закрытые высоты. Точно так же, скажем, у вас есть две инструментальные станции, одна с узким V-образным штампом, а другая с гораздо более широким V-образным штампом; оба изгиба одного и того же материала под углом 90 градусов, но более широкий V штамп дает больший радиус. Но чтобы получить этот больший радиус, пуансон должен опускаться дальше в пространство матрицы, что приведет к столкновению набора инструментов с узкой V-образной головкой.

Инструменты могут быть сделаны на общую высоту затвора или могут быть подобраны в соответствии. Несмотря на это, программное обеспечение для моделирования может выявить эти сложности до того, как работа достигнет гибочного пресса.

Оператор и последовательность изгибов

Если оператор получает сложное задание на изгиб, включающее несколько изгибов в нескольких направлениях, существует вероятность того, что деталь можно согнуть только одним способом или, самое большее, несколькими способами. По мере упрощения геометрии детали, как правило, увеличивается количество вариантов последовательности изгиба, то есть существует множество способов согнуть деталь.

Современное программное обеспечение обычно выбирает оптимальную последовательность изгибов для станка, оснастки и применения. Тем не менее, те, кто программирует, никогда не должны «бросать работу через стену» тем, кто настраивает машину и сгибается. Сгибание является совместным усилием. Современное программное обеспечение включает в себя геометрию и характеристики инструмента и станка (например, минимальное и максимальное перемещения оси), которые будут использоваться в тормозе при изгибе. Но оператор остается тем, кто будет переключать инструменты и манипулировать заготовками между изгибами.

Предпочтений предостаточно, и неуклюжие перемещения между поворотами и станциями могут затруднить работу оператора. Скажем, деталь должна перевернуться в направлении Z, невозможный подвиг, если удары и умирания мешают. Таким образом, оператор должен сдвинуть деталь в сторону, вытащить деталь из рабочей оболочки, перевернуть деталь, а затем правильно переориентировать ее на заднюю кромку. Это выполнимо, но, безусловно, неэффективно или эргономично, и есть большая вероятность, что оператор отметит деталь. Косметически критические части, возможно, должны быть переработаны или даже утилизированы. Всего этого можно было бы избежать с помощью быстрого разговора между программистом и оператором.

Опять же, пакеты моделирования стали умнее с годами, поэтому разработка последовательности изгибов, полных неуклюжих ходов, не распространена. В настоящее время программное обеспечение обычно находит лучший способ, которым оператор мог бы согнуть заготовку. Несмотря на это, здоровая связь между программистом и оператором остается наиболее эффективным способом получить максимальную отдачу от операции гибки.

Технология Backgauge также сыграла здесь свою роль, и теперь движение backgauge моделируется вместе с инструментами. Несколько лет назад фонтаны были плоскими поверхностями и двигались в ограниченном количестве осей. Сегодня многоосевые фонограммы перемещают пальцы независимо друг от друга в нескольких направлениях. Современное программное обеспечение для автономного моделирования предоставляет не только параметры измерения, но также может посмотреть на изгиб до изгиба, во время изгиба, имитировать упругое восстановление и предупредить возможные столкновения.

Сами пальцы задней кромки обеспечивают операторам множество точек контакта, а обработанные карманы в этих пальцах поддерживают заготовку. Форма пальцев на заднем плане, включая настраиваемые пальцы, предназначенные для конкретных заданий, может быть импортирована в программное обеспечение для моделирования, что позволяет программистам улавливать проблемы столкновений или помех до того, как пальцы будут сделаны и работа начнется.

И здесь связь остается важной, независимо от того, насколько всеобъемлющей становится виртуальная симуляция. В конце концов, операторы - это те, кто каждый день скользит детали против этих задников.

Оптимизация настроек

Рассмотрим деталь с одним нисходящим фланцем, фланкированным двумя верхними фланцами. Два верхних фланца имеют короткую длину изгиба, нижний фланец имеет большую длину изгиба, но все три находятся на одной линии изгиба. Более ранние версии автономного программного обеспечения часто создавали три станции, одну для левого фланца, другую для правого и последнюю для более длинного изгиба в середине.

Это может работать, но установка также занимает три изгибных станции по всей длине кровати. Вообще говоря, чем больше формования можно выполнить на меньшем количестве станций, тем более гибкой и эффективной может быть последовательность формования.

В этом случае одна станция может образовывать те два верхних фланца, которые имеют одинаковую линию изгиба. Он будет состоять из одного пуансона и двух сегментированных штампов с достаточным пространством между ними, чтобы обеспечить зазор для среднего фланца. Вторая станция тогда сформировала бы центральный фланец. То, что когда-то было сформировано на трех станциях, теперь можно сформировать на двух, оставляя больше места на станине станка для дополнительных станций для обработки других изгибов в детали. Чем больше изгибов может сформировать установка, тем эффективнее может быть оператор изгиба.

Это всего лишь простой пример, и даже до того, как имитация изгиба была доступна, оптимизация этой поэтапной установки не была бы недоступна для опытных операторов. Однако сегодня программная симуляция оптимизирует несколько гибочных станций до такой степени, что даже опытные операторы не смогли бы быстро развиваться.

Делаем результаты повторяемыми

Сегодня как программисты, так и операторы могут просматривать симуляцию изгиба и быть уверенными, что симуляция отражает реальность и что первая часть будет хорошей частью. Тем не менее, несколько других частей головоломки должны быть установлены на место тоже.

Первый связан с материалом. Материал с номинальной толщиной 3 мм может варьироваться; иногда он может составлять 3,3 мм, а иногда (и чаще) он может быть тоньше, всего 2,7 мм. Моделирование изгиба включает в себя обычные окна допусков изгиба из-за изменения толщины.

Тем не менее, чем жестче допуски на изгиб, тем лучше должен быть материал. В наши дни операции точного изгиба часто выбирают более дорогой материал с гораздо меньшей толщиной и изменением прочности. Тем не менее, невозможно устранить все варианты. Фактически, работа по контролю всех переменных при изгибе может отрицательно повлиять на резку в восходящем направлении, особенно когда дело доходит до выхода материала. Материал может гнуться по-разному в зависимости от направления зерна. Изменение тоннажа является довольно небольшим, но новое направление зерна может изменить внутренний радиус, вызывая необходимость изменить проникновение пуансона в матрицу.

Чтобы управлять этими изменяющимися характеристиками изгиба, программисты часто выбирают функцию «ограничения зерна» в программном обеспечении для раскроя. К сожалению, эти ограничения зерна могут снизить выход материала. Если у программистов лазера или пуансона есть свобода размещать детали в любом месте листа, они могут увеличить выход материала. Тем не менее, это может привести к хаосу в определенных точных изгибающих приложениях, даже с самой продвинутой симуляцией изгиба. Оператор мог точно следить за симуляцией, но из-за несоответствия направления зерна все равно получилась плохая деталь.

Введите еще один кусок головоломки: адаптивный изгиб. Измерение угла в реальном времени на листогибочном прессе позволяет машине регулировать даже в условиях таких распространенных несоответствий, включая чрезмерную толщину материала, твердость и изменение направления зерна. Адаптивное изгибание также позволяет использовать менее дорогой материал, поскольку система может компенсировать неровности материала.

Устранение внутрипроцессного изменения

Несогласованность изгиба может возникнуть из-за изменения толщины материала и растяжения, но это также может произойти, когда материал движется неожиданным образом в течение самого цикла изгиба. Это может быть особенно распространено в асимметричной геометрии деталей и материалах с высокой прочностью на растяжение, а также в фильере, которая со временем носилась на плече матрицы. Материал движется непостоянно через плечо матрицы, вытягивая изгиб в одну или другую сторону и, следовательно, создавая плохую деталь.

Матрицы со специальными радиусами, обработанными на заплечике матрицы, могут помочь сделать изгиб более равномерным, уменьшая контактное напряжение и позволяя материалу плавно изгибаться в пространстве матрицы. В частности, радиус плеча матрицы не является постоянным, но постепенно становится больше, когда он переходит в пространство матрицы. Конструкция уменьшает трение и, следовательно, возможность того, что этот сложный материал «дернется» в пространство матрицы во время цикла формования.

Настройка этапа для автоматизации смены инструмента

За последние 20 лет автономное программирование устранило необходимость в программировании на станке, а связанное с ним моделирование сделало схемы инструментов, которые раньше считались чрезвычайно сложными, не такими уж сложными. Моделирование включает в себя конструкцию и движение на заднем ходу, а также оптимизирует поэтапные установки «сделано в одном», чтобы оператор мог использовать меньше станций для формирования большего количества изгибов.

Адаптивное изгибание уменьшило необходимость применения зерновых ограничений при лазерной резке или штамповке для последовательного формования. В некоторых случаях адаптивное изгибание ограничивает зерновые ограничения в соответствии с косметическими требованиями детали (например, нержавеющая панель на оборудовании кухни или ресторана).

Наконец, дизайн инструментов помог сделать формование более согласованным даже для труднообрабатываемых материалов. И качество многих материалов улучшилось за последние 20 лет. Если цех сталкивается с точной формовочной работой, то теперь у него есть варианты материала, которые предлагают меньшие изменения толщины и твердости и, следовательно, более постоянное изгибание.

Теперь, когда гибка стала настолько последовательной, операция формования, наконец, может действительно удовлетворить потребности производства высокосортной продукции. Но остается одно последнее несоответствие: инструмент сам по себе меняется.

Инструменты могут быть утеряны, уронены или повреждены. В зависимости от технологии крепления инструмента положение пуансона и матрицы может быть слегка смещено, неправильно установлено и даже установлено назад. Более того, поскольку симуляция теперь может быстро разрабатывать даже самые сложные сценические установки, оператор мог видеть широкий диапазон настроек на графике дня, от самых простых, которые используют одну или две станции, до самых сложных, которые охватывают значительную часть гибочный пресс.

Эта задача подготовила почву для, возможно, самого значительного прогресса за последние 20 лет: автоматическая смена инструмента, гибочный пресс. При нажатии кнопки инструменты меняются автоматически и размещаются точно в нужном месте, точно дублируя то, что появляется в симуляции. Когда инструменты меняются, оператор готовит материал для следующей работы, которая в наши дни может иметь размер партии 12, пять или даже всего один кусок.

Конечно, автоматизировать смену инструмента было бы бессмысленно, если бы операторам приходилось тратить много времени на опробование деталей, или если рабочие места инструментов не были оптимизированы, или если операция не учитывала изменение свойств материала и направления зерна переменные.

Гибочные операции сегодня сильно отличаются от того, что было 20 лет назад, и, несомненно, будет больше инноваций, которые сделают гибку еще более эффективной, чем сегодня. Но при наличии достаточного количества частей головоломки операция гибки сегодня может стать одной из самых гибких операций в потрясающем цехе.

онлайн

онлайн 0555-6768298

0555-6768298 0555-6769126

0555-6769126 sales2@cngolin.cn

sales2@cngolin.cn +86 18251802252

+86 18251802252